Qual sistema de digitalização é adequado para soldar pinos de cobre em motores elétricos?

TECNOLOGIA DE GRAMPO DE CABELO

A eficiência do motor de um veículo elétrico é igual à eficiência de combustível de um motor de combustão interna e é o indicador mais importante diretamente relacionado ao desempenho. Portanto, os fabricantes de veículos elétricos estão buscando aumentar a eficiência do motor reduzindo a perda de cobre, que é a maior perda do motor. Dentre elas, o método mais eficiente é aumentar o fator de carga do enrolamento do estator. Por esse motivo, o método de enrolamento em grampo de cabelo é rapidamente aplicado na indústria.

Grampos de cabelo em um estator

O fator de preenchimento elétrico dos slots dos estatores em grampo de cabelo é de cerca de 73% devido à área da seção transversal retangular dos grampos de cabelo e ao menor número de enrolamentos. Esse fator é significativamente maior do que com os métodos convencionais, que atingem aproximadamente 50%.

Na técnica de grampos de cabelo, uma pistola de ar comprimido dispara retângulos pré-formados de fio de cobre (semelhantes a grampos de cabelo) em ranhuras na borda do motor. Para cada estator, entre 160 e 220 grampos de cabelo precisam ser processados em no máximo 60 a 120 segundos. Depois disso, os fios são entrelaçados e soldados. É necessária extrema precisão para preservar a condutividade elétrica dos grampos de cabelo.

Scanners a laser são frequentemente utilizados antes desta etapa de processamento. Por exemplo, grampos de cabelo feitos de fios de cobre particularmente condutores de eletricidade e calor são frequentemente removidos da camada de revestimento e limpos com um feixe de laser. Isso produz um composto de cobre puro, sem influências interferentes de partículas estranhas, que pode suportar facilmente tensões de 800 V. No entanto, o cobre como material, apesar de seus muitos benefícios para a eletromobilidade, também apresenta algumas desvantagens.

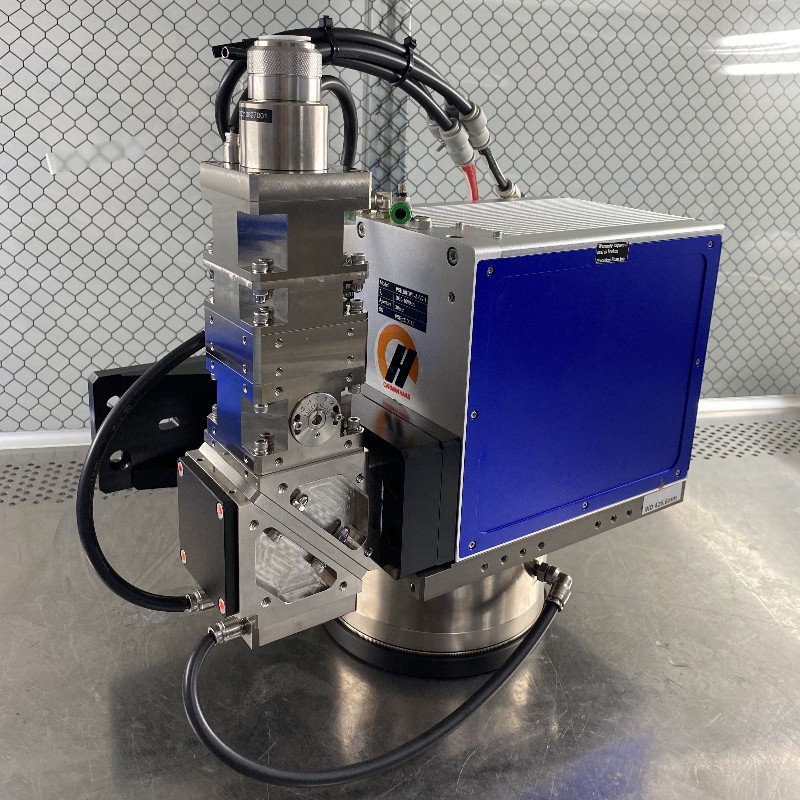

Sistema de soldagem de grampo de cabelo CARMANHAAS: CHS30

Com seus elementos ópticos potentes e de alta qualidade e nosso software de soldagem personalizado, o sistema de soldagem hairpin CARMANHAAS está disponível para laser multimodo de 6 kW e laser anelar de 8 kW, com área de trabalho de 180 x 180 mm. Processa facilmente tarefas que exigem monitoramento por sensor, também disponível mediante solicitação. Soldagem imediata após a captura das imagens, sem mecanismo de servo-movimento e baixo ciclo de produção.

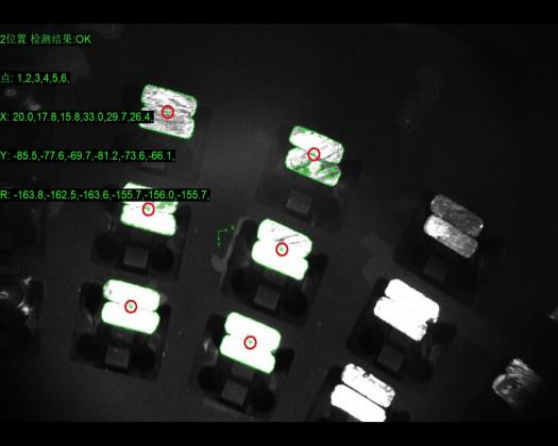

Sistema de câmera CCD

• Equipado com câmera industrial de alta resolução de 6 milhões de pixels, instalação coaxial, pode eliminar erros causados pela instalação inclinada, a precisão pode chegar a 0,02 mm;

• Pode ser combinado com diferentes marcas, câmeras de diferentes resoluções, diferentes sistemas de galvanômetros e diferentes fontes de luz, com alto grau de flexibilidade;

• O software chama diretamente a API do programa de controle do laser, reduzindo o tempo de comunicação com o laser e melhorando a eficiência do sistema;

• A folga de fixação do pino e o desvio do ângulo podem ser monitorados, e o procedimento de soldagem correspondente pode ser chamado automaticamente para o pino de desvio;

• Os pinos com desvio excessivo podem ser ignorados e a soldagem de reparo pode ser realizada após o ajuste final.

CARMANHAAS Vantagens da soldagem de estator em grampo

1. Para a indústria de soldagem a laser de estator de grampo de cabelo, a Carman Haas pode fornecer uma solução completa;

2. O sistema de controle de soldagem desenvolvido por nós mesmos pode fornecer diferentes modelos de lasers no mercado para facilitar as atualizações e transformações subsequentes dos clientes;

3. Para a indústria de soldagem a laser de estator, estabelecemos uma equipe dedicada de P&D com vasta experiência em produção em massa.

Data de publicação: 24 de fevereiro de 2022